Inzwischen ist es ein Jahr her das ich die Einzelteile bestellt hatte. Angefangen hatte ich Anfang März 2018 und wirklich fertig war ich im Juni 2018. Und auch nach einem Jahr bin ich immer noch begeistert von der MPCNC.

Inzwischen gibt es eine aktualisierte Version auf Thingiverse. Die Mostly Printed CNC Primo F-25mm MPCNC. Die Konstruktion und die Teile sind Ähnlich aber es sind viele Verbesserungen eingeflossen.

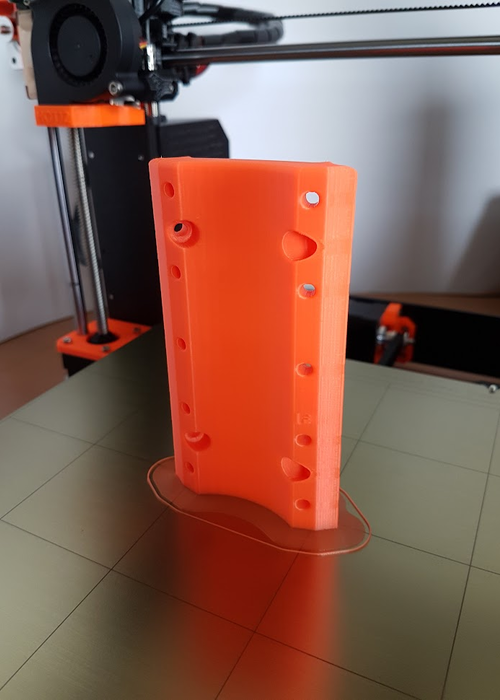

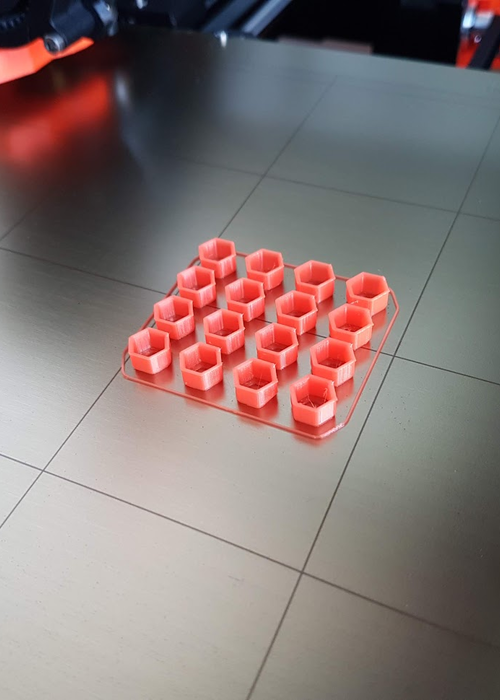

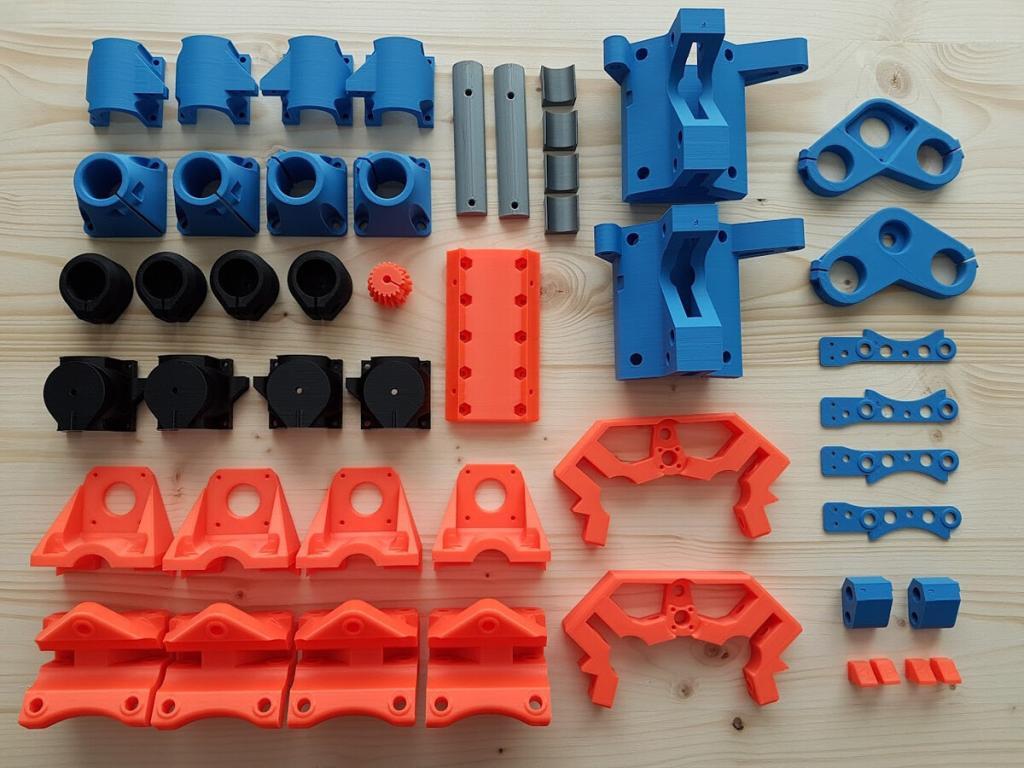

3D Druck

Der 3D Druck war insgesamt sehr einfach. Alle Teile ließen sich ohne Probleme drucken. Ich habe alles auf einem Prusa i3 mk3 gedruckt. Das Filament ist PLA von DAS FILAMENT. Damit hatte ich noch keine probleme es ist immer zu einem fairen Preis und kommt aus Deutschland.

Anbei eine Tabelle mit den gesamten Druckzeiten und Gewichten.

| Teil | Anzahl | Farbe | Dauer (h:m:s) | Gewicht (Gramm) | Druck Profil |

|---|---|---|---|---|---|

| F_Dual_RollerPlate.STL | 2 | Blau | 00:40:00 | 8 | 0,15mm 55% infill |

| F_Dual_RollerPlate_M.stl | 2 | Blau | 00:40:00 | 8 | 0,15mm 55% infill |

| F-Spacer.STL | 2 | Blau | 01:58:00 | 20 | 0,20mm 55% infill |

| Lock_CornerF2.STL | 2 | Schwarz | 02:56:00 | 44 | 0,20mm 55% infill |

| LockM_CornerF2.STL | 2 | Schwarz | 02:56:00 | 44 | 0,20mm 55% infill |

| F-Z-Lower.STL | 1 | Blau | 02:00:00 | 38 | 0,20mm 55% infill |

| F-Z-Motor.STL | 1 | Blau | 02:05:00 | 33 | 0,20mm 55% infill |

| F-Foot_2018.STL | 4 | Blau | 08:40:00 | 128 | 0,20mm 55% infill |

| Bottom_CornerF2.STL | 2 | Schwarz | 04:56:00 | 66 | 0,20mm 55% infill |

| BottomM_CornerF2.STL | 2 | Schwarz | 04:56:00 | 66 | 0,20mm 55% infill |

| F-XY.STL | 2 | Blau | 22:30:00 | 340 | 0,20mm 55% infill |

| 5mm_8mm_Pineapple_coupler.STL | 1 | Orange | 01:19:00 | 12 | 0,20mm 55% infill BRIM |

| Stop_Block.STL | 2 | Orange | 01:00:00 | 4 | 0,15mm 55% infill |

| Stop_Block_M.stl | 2 | Orange | 01:00:00 | 4 | 0,15mm 55% infill |

| Top_CornerF2.STL | 2 | Blau | 04:30:00 | 56 | 0,20mm 55% infill BRIM |

| TopM_CornerF2.STL | 2 | Blau | 04:30:00 | 56 | 0,20mm 55% infill BRIM |

| F-ToolMount.STL | 1 | Orange | 04:50:00 | 58 | 0,20mm 55% infill BRIM |

| F-XYZ_T8.STL | 2 | Orange | 08:48:00 | 128 | 0,20mm 55% infill |

| F-Roller.STL | 2 | Orange | 11:28:00 | 170 | 0,20mm 55% infill |

| F-RollerM.stl | 2 | Orange | 11:28:00 | 170 | 0,20mm 55% infill |

| F-RollerMount.STL | 4 | Orange | 12:00:00 | 200 | 0,20mm 55% infill |

| Spacer_CornerF2.STL | 4 | Silber | 02:36:00 | 16 | 0,15mm 70% infill |

| F-Nut_Trap.STL | 2 | Silber | 02:12:00 | 34 | 0,15mm 55% infill |

| pen_holder.STL | 1 | Schwarz | 01:22:00 | 0,20mm 55% infill | |

| F-RollerPlate.STL | 0 | ||||

| 5mm_5_16in_Pineapple_coupler.STL | 0 | ||||

| F-NutLock_11mm.STL | 0 | ||||

| F-NutLock_13mm.STL | 0 | ||||

| Summer | 121:20:00 | 1687 |

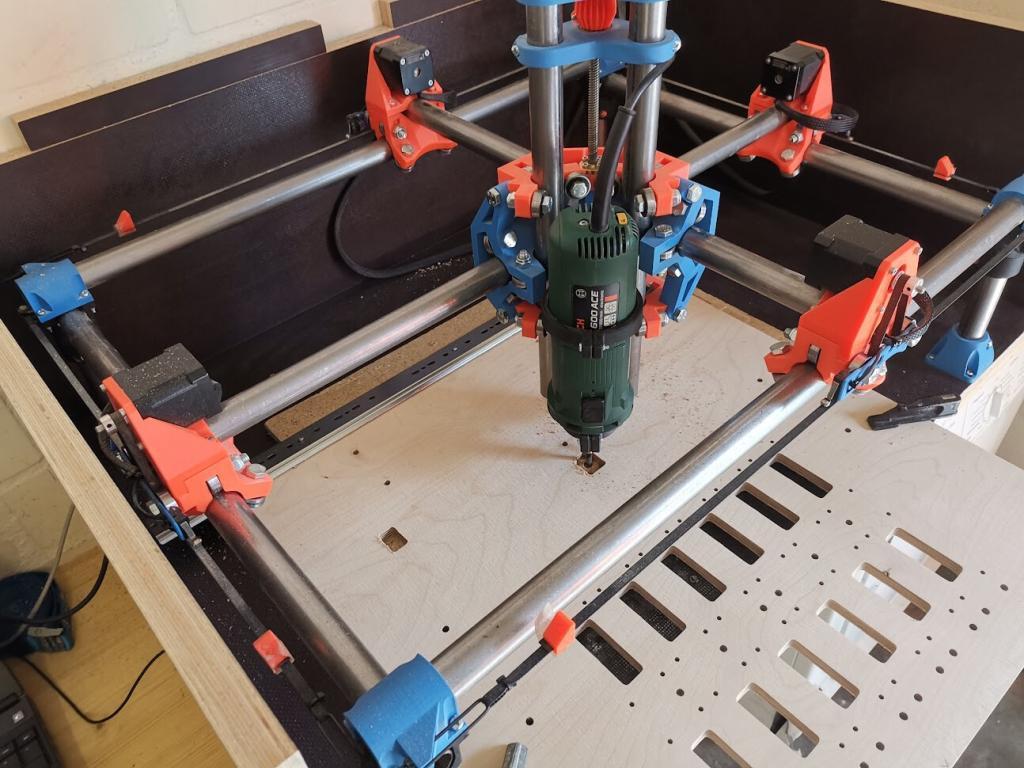

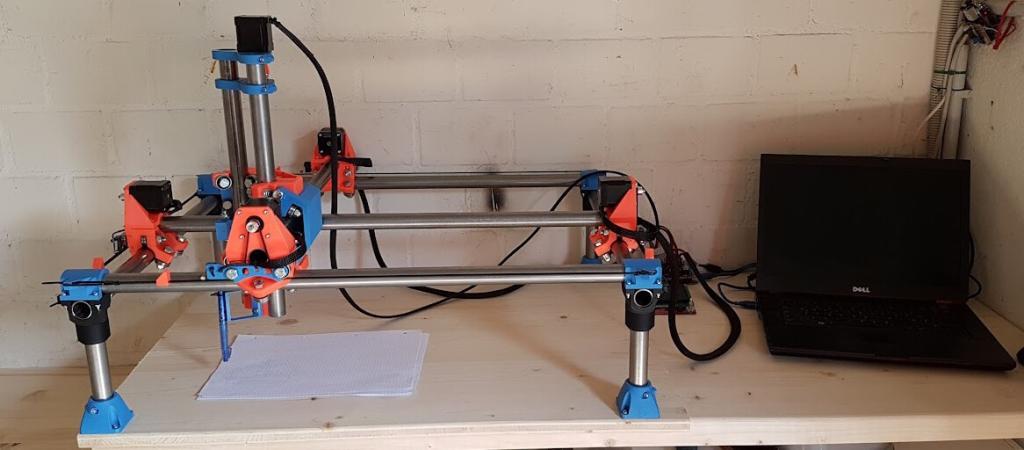

Zusammenbau

Eine genaue Beschreibung des Zusammenbaus ist auf der Seite von V1 Engineering zu finden. Es ist sehr gut beschrieben und es bleiben keine fragen offen. Da es ursprünglich für zöllige schrauben entwickelt wurde und dann auf 25mm Rohre angepasst wurde, benutze ich meine oben erwähnten Adapter.

Nach dem Zusammenbau folgt der erste Test mit einem Stift.

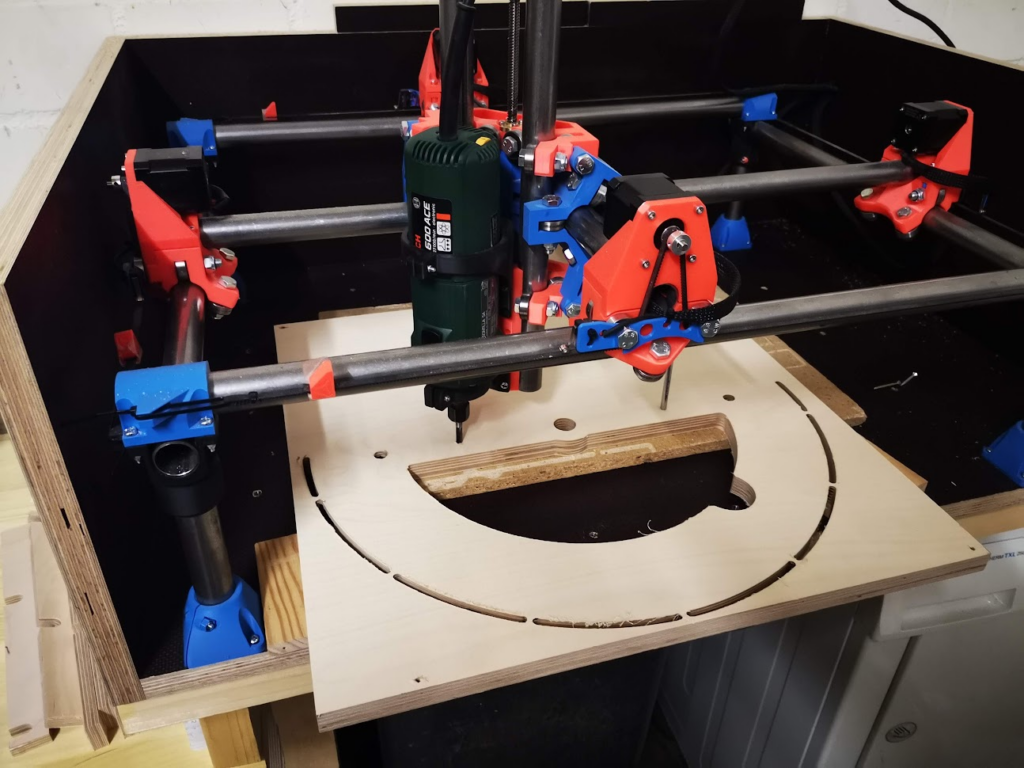

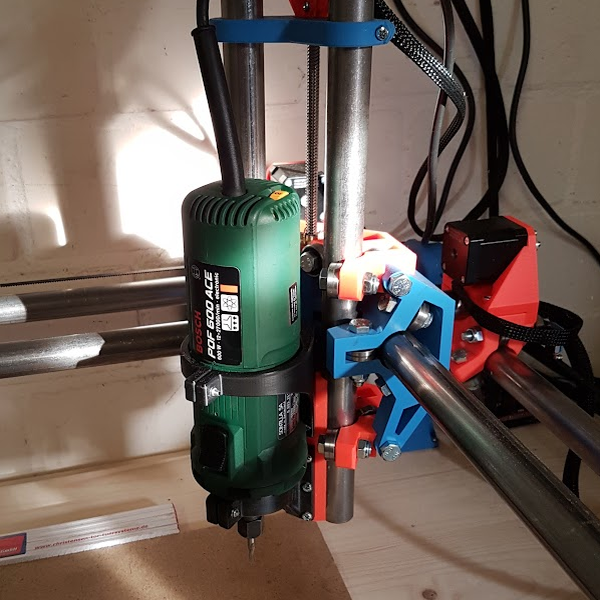

Spindel

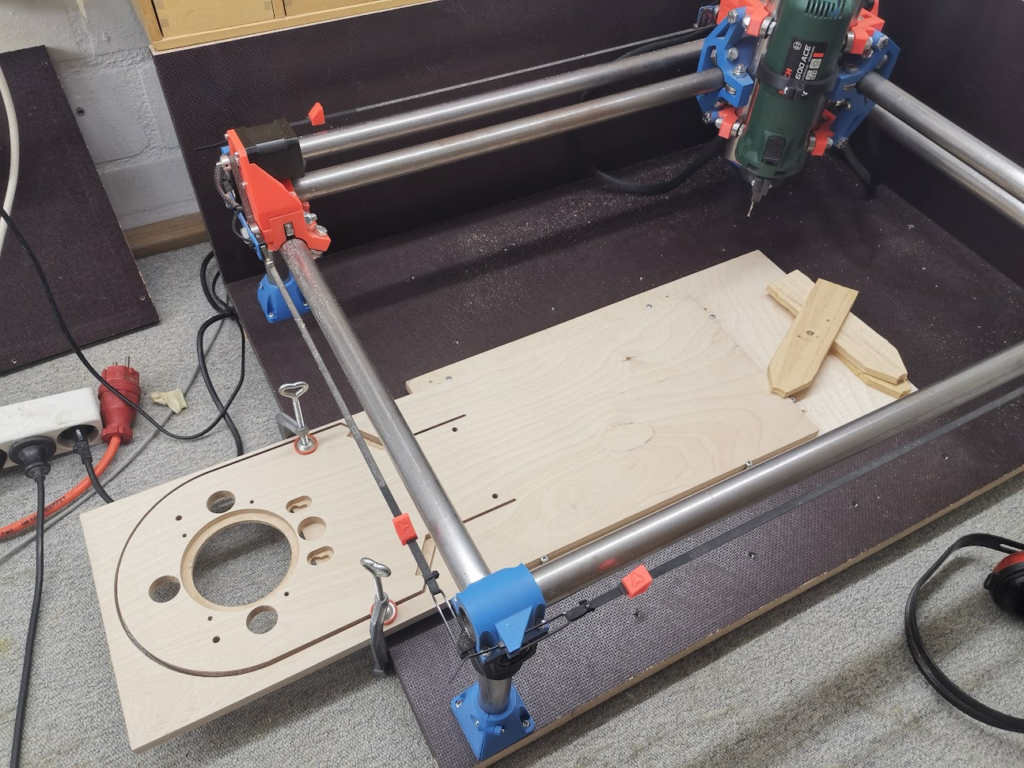

Als Spindel benutze ich eine Bosch POF 600 und einen etwas älteren Dremel. Für den Dremel gibt es auf Thingiverse eine fertigen Halterung. Die Halterung für die POF 600 habe ich selber konstruiert. Sie passt zu 98%. Für mich reicht es. Die STL Files habe ich bei Thingiverse hochgeladen. Über Kommentare oder einen make bei Thingiverse wäre ich sehr froh.

Fräsen

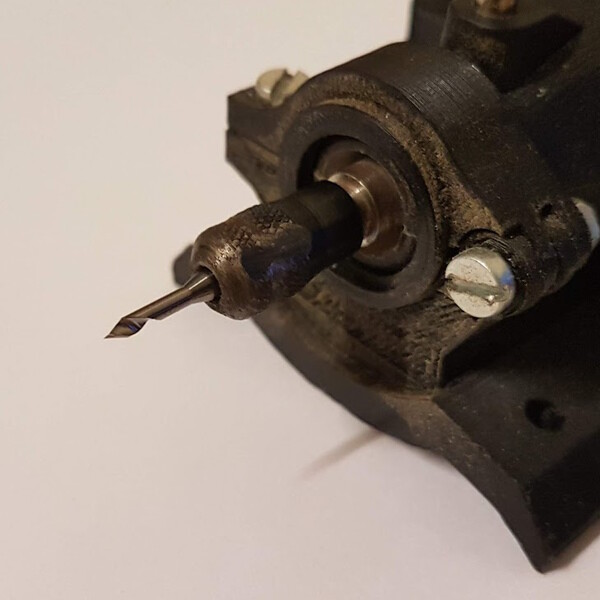

Als erstes habe ich Tests mit dem Dremel und einem Kugelfräser auf einer MDF-Platte gemacht.

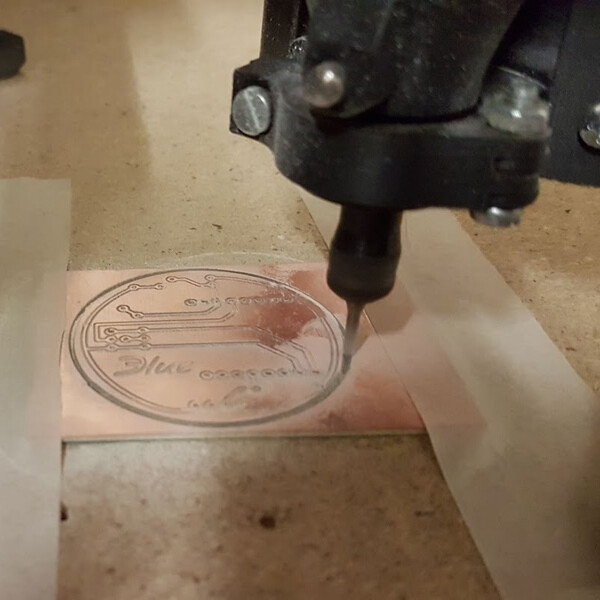

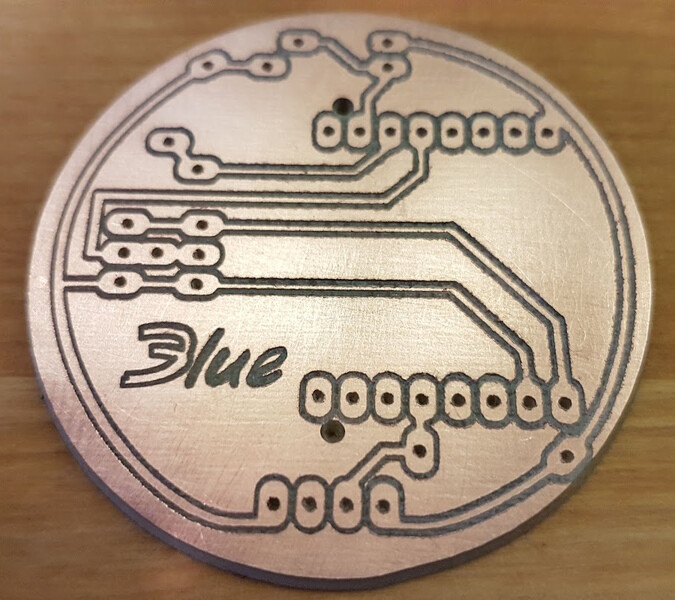

Dann habe ich Platinen mit einem V-Spiral Fräser probiert.

Platinen mit dem Dremel fräsen funktioniert sehr gut. Auch wen ich die MPCNC eigentlich deswegen gebaut habe, mache ich es dennoch selten. Ich ätze die Platinen inzwischen wieder. Aber die Kupferplatten (Rohlinge) fräse ich mit der MPCNC passend aus.

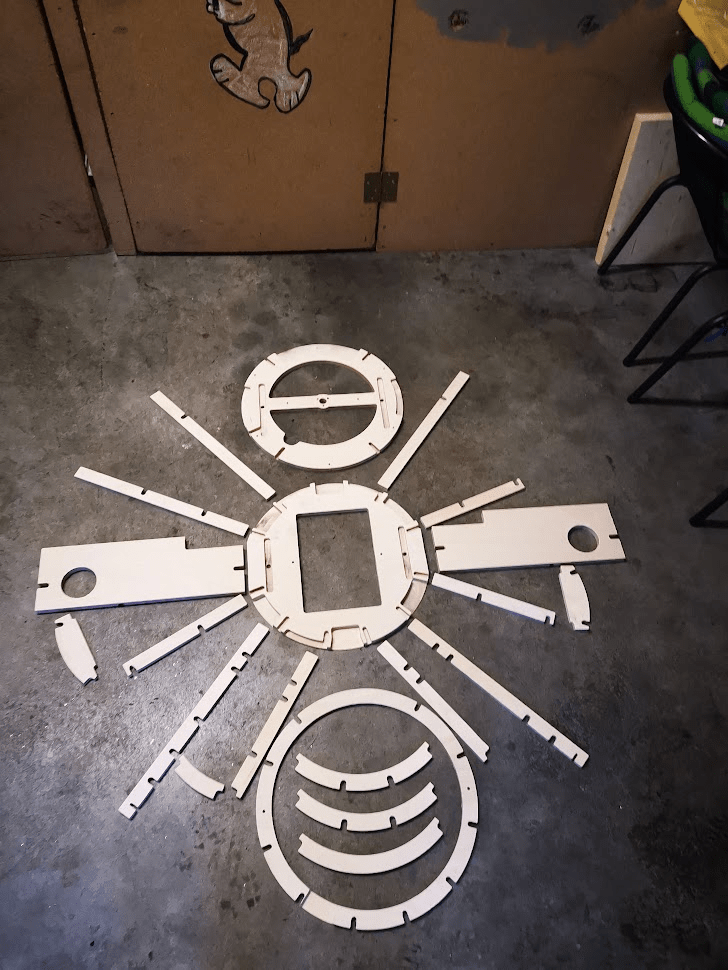

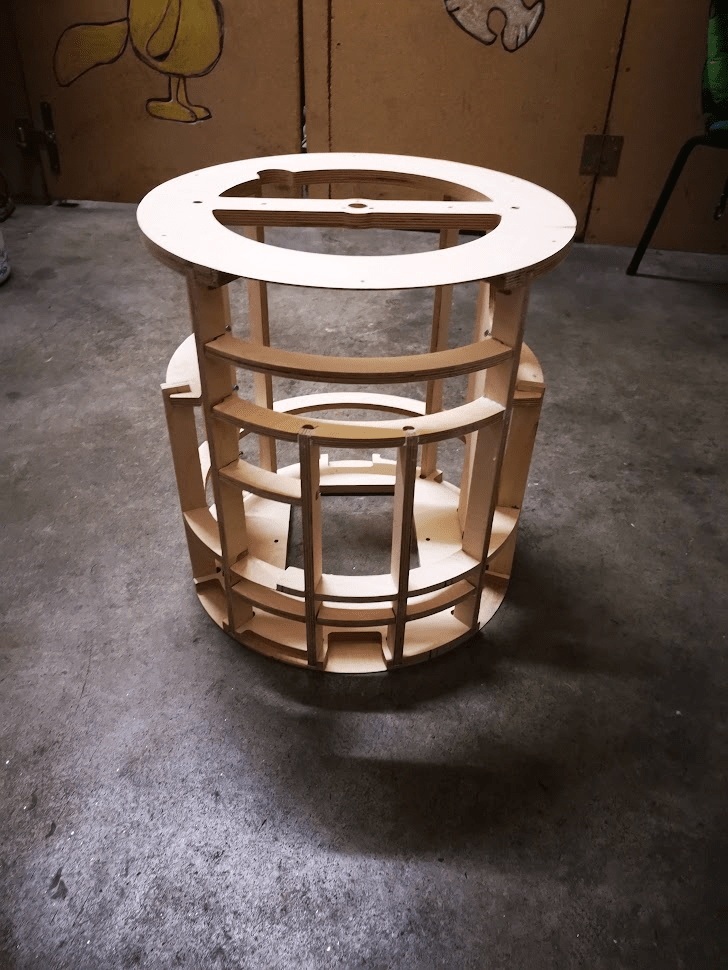

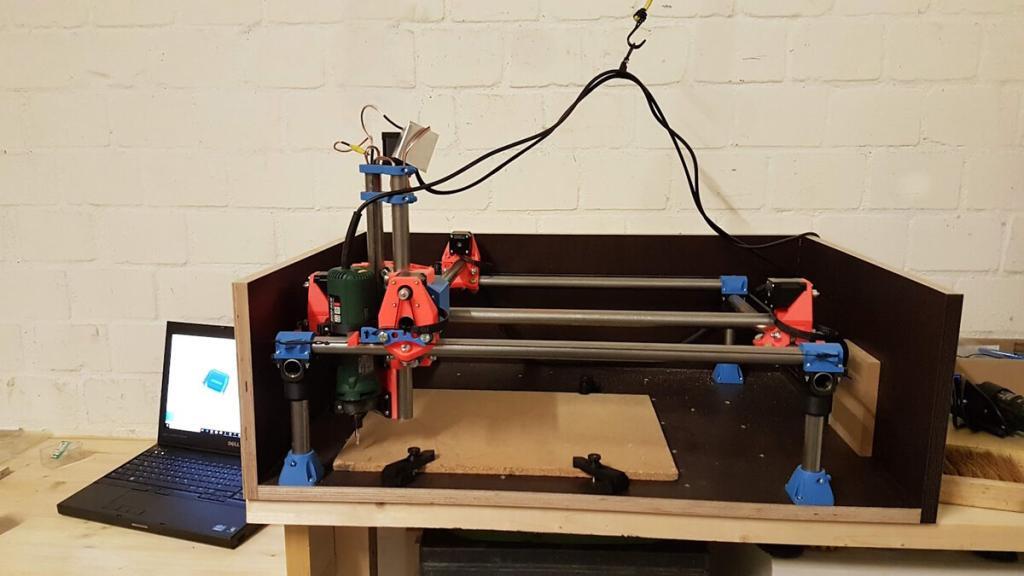

Upgrades – Gehäuse

Da es doch ein sehr Staubiges unterfangen ist, habe ich ein offenes Gehäuse gebaut. Ein offenes Gehäuse ist sehr praktisch wen man Werkstücke hat, die eigentlich zu groß sind. Man kann diese dann in zwei hälften fräsen, in dem man sich Referenzlöcher zum ausrichten hinnen fräst und das Werkstück dann umdreht. Es guckt dann immer die hälft vorne aus raus.

In die Bodenplatte habe ich M4 Gewindehülsen ein gelassen. Darauf habe ich immer eine ebene Holzplatte als Opfer-platte. Darauf befestige ich dann die Werkstücke.

Gut zu sehen ist oben auf der Z-Achse eine Metallplatte mit der ich die Z-Achse auf den Nullpunkt setze. Dazu kommt nur eine Krokodilklemme an den Fräser und die platte auf das Werkstück. Sobald der Kontakt geschlossen ist weis die Software auf welcher höhe das Werkstück ist.

Ich weis das es für die Kabelführung sehr schöne Ketten gibt. Bei mir reicht ein Spanngurt der von der Decke hängt.

Inzwischen habe ich für das Ramps Board und das Display ein Gehäuse erstellt. Davon gibt es unzählige bei Thingiverse.

Beispiele